为积极推进多层次、多领域减污降碳协同增效,根据《上海市减污降碳协同增效实施方案》(沪环气候〔2023〕12号)和《上海市生态环境局关于征集2025年度上海市减污降碳协同增效典型案例的通知》(沪环气候〔2025〕44号)的要求,经各单位自愿申报、综合评估和专家评审,择优选取了10个减污降碳协同增效优秀案例。

上海第二批减污降碳案例②

数字化赋能减污降碳协同:“智能系统 + 云端管控”

上海施耐德工业控制有限公司,是施耐德集团旗下位于上海市普陀区的一家以生产工业控制器为中心的生产工厂,在施耐德电气集团提出“2025年实现运营层碳中和、2040年实现端到端价值链碳中和”目标指引下,公司坚持绿色发展理念和绿色生产模式,积极践行数字化转型,通过智慧化监管系统不断优化生产流程,减少水、电、气等资源的浪费,将各个环节的污染物和碳排放降到最低。此外,公司积极构建具有地区影响力的端到端绿色可持续供应链,带动上下游合作企业共同提升能效利用及可持续发展水平,先后获得国家工信部绿色工厂(2019年)和绿色产品设计认证(2022年)等资质和荣誉,为行业注入绿色低碳与智能制造的经验与智慧。

数字化赋能:助力企业自身减污降碳协同

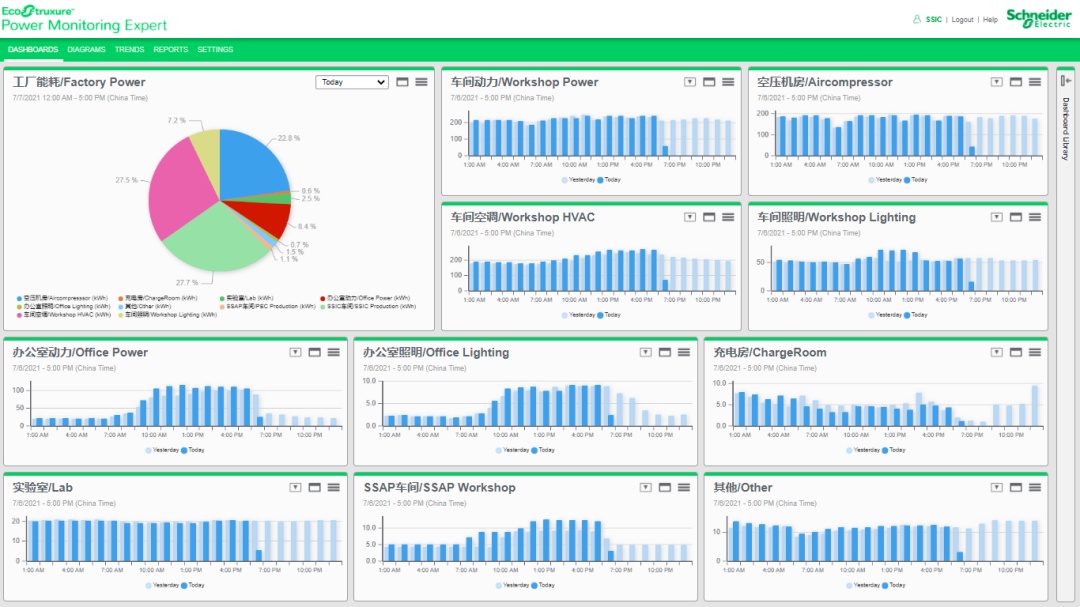

公司于2019年开始部署“能源监控专家系统”,目前,已实现对全厂能源、资源消耗的实时可视化监控,通过该系统识别提升能源效率的关键环节,完成一系列节能技术和设备改造,打造能源管理透明工厂。

能源监控专家系统(PME)

(1)空压机智慧节能

针对厂内主要用能设备空压机的智能群控系统,能够根据产线用气需求实时调节空压机输出功率,实现能效提升8%,可节电约12万度/年,相当于74吨/年二氧化碳减排量。

空压机智能群控系统(供气端)

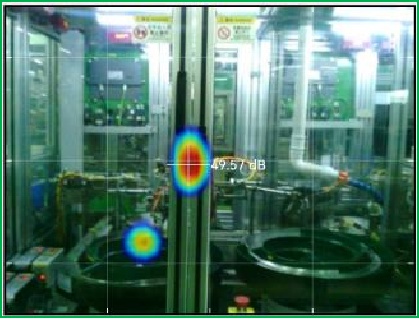

(2)漏气点高效辨识维护

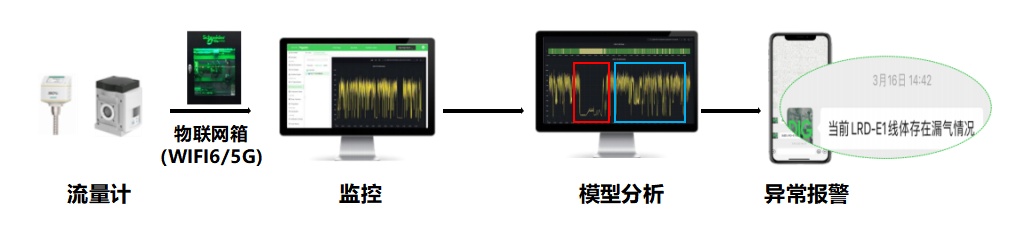

针对输气管道和用气设备可能存在漏气造成的能源浪费,一是部署声学成像系统高效辨识管道漏气点;二是部署智能感应器实时抓取用气数据,智能辨识漏气工况并主动发送漏气报警。通过高效辨识漏气点并及时维护,可节电约18.7万度/年,相当于115吨/年二氧化碳减排量。

声学成像漏气检测(输气端)

物联网智能漏气检测(用气端)

(3)产线吹气工艺优化

针对产线吹气工艺采用不间断模式造成的能源浪费等问题,通过部署调压阀和带可编程控制器的电磁阀,实现吹气工艺精细化管理(当感应到零件时实施吹气,否则关停吹气),可节电约8.8万度/年,相当于54吨/年二氧化碳减排量。

(4)空调系统能效提升

2024年,部署了施耐德智能楼宇运营系统(EBO),在车间各区域设置温度感应点实时收集温度参数,根据分区域温度变化智能调节空调风频实现能效节约,可节电约5万度/年,相当于31吨/年二氧化碳减排量。

EBO系统智能调控空调风频

通过厂房屋顶分布式光伏安装+绿电绿证采购,长期实现厂区内碳中和,于2023年获评上海市“零碳标杆工厂”。

公司厂区全景及屋面光伏设施

联动上下游:打造端到端绿色可持续供应链

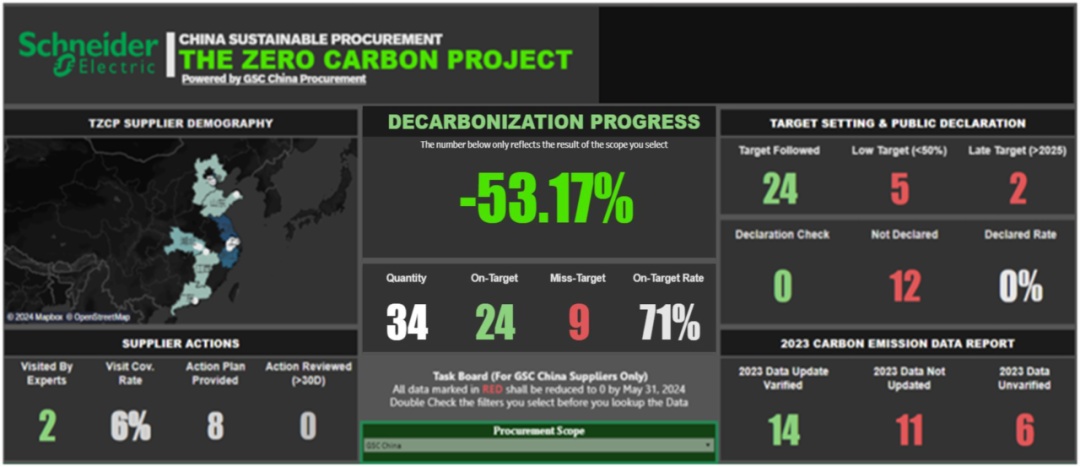

推动上游供应商实现2025年运营碳排放比2019年减少50%的目标,通过课程培训、一对一指导、现场走访、参观交流等方式,探索建立“工厂—供应商”端到端合作的绿色减碳新模式。构建供应商数据连接平台,实现与核心供应商多渠道数据互联,实时共享关键生产数据,监控供应商生产动态,快速响应数据异常,降低资源浪费和质量风险,截至目前,主要供应商已实现53.17%的碳减排。

在线收集供应商数据,数字化看板汇总追踪减碳进度

同时,公司对现有产品从材料替代、数字化健康诊断、健康安全、减小功耗、低碳环保等方面进行评估,在确保产品使用性能的前提下进行改进完善,对核心产品的碳足迹进行核算,申报中国质量认证中心(CQC)产品碳足迹证书,协助客户进行碳资产管理,并通过绿色包装、绿色运输等助力下游客户降碳。

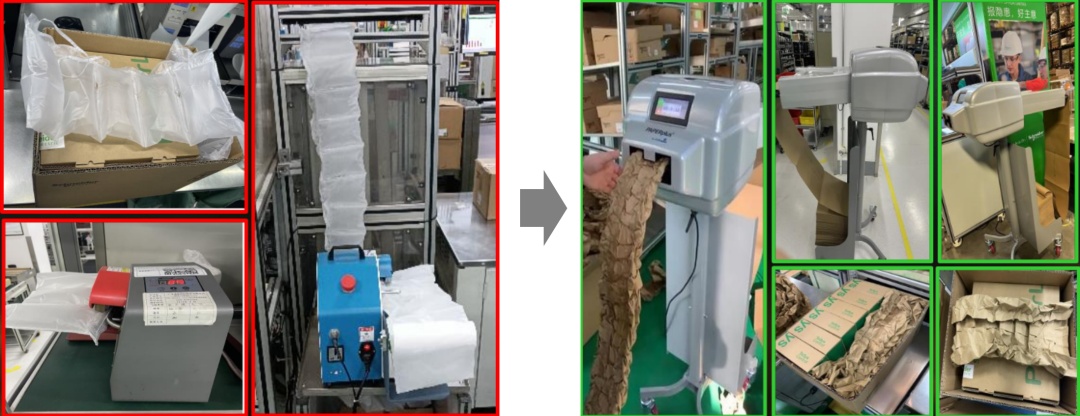

包装去塑化

供稿:市减污降碳中心

编辑:张玉洁