全球每10副假睫毛,就有7副来自这里!山东青岛平度市凭借5000余家经营主体、2万多个加工点,打造出年产值超百亿元的“睫毛经济”生态圈。

从家庭作坊的“小睫毛”到智能制造的“大产业”,平度不仅占据全球70%市场份额,更以0.05毫米的极致工艺刷新行业标准,书写了一个从“小作坊”到“世界工厂”的传奇。从传统代工到自主品牌崛起,从手工制作到智能制造,平度睫毛产业正走创新驱动、数字化转型和绿色发展之路。近日,记者走访平度多处园区企业,看平度如何向“世界睫毛之都”的目标迈进?

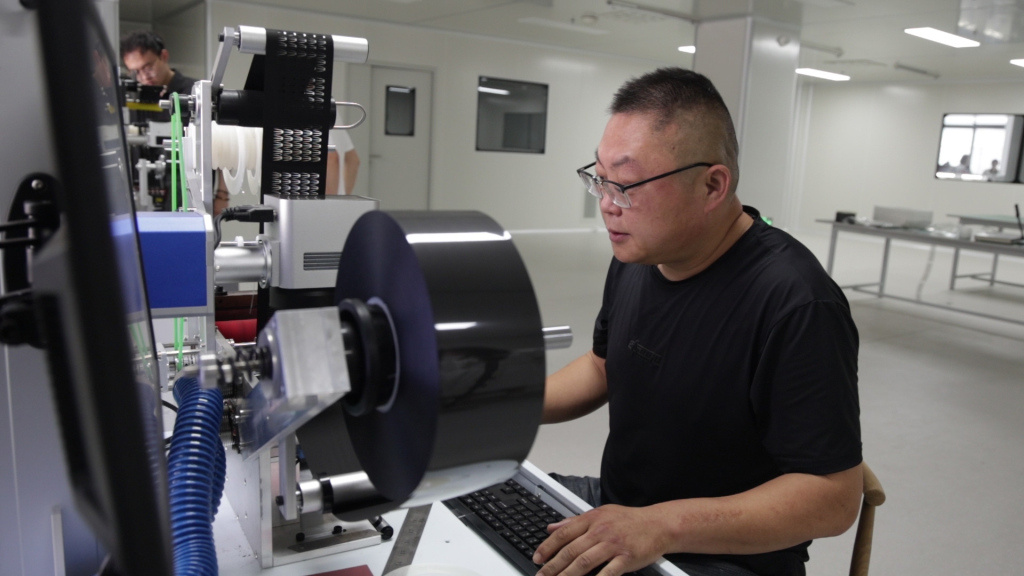

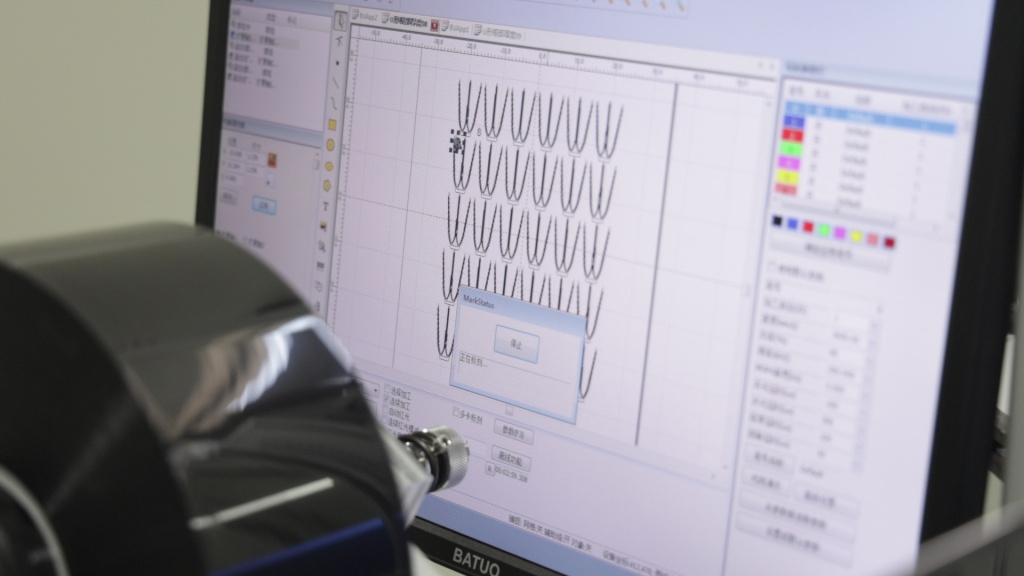

工作人员正在进行3D打印 激光切割机器操作

3D打印眼睫毛机器高效作业

6月13日,记者来到位于平度的山东瑞格美科技集团有限公司,也是睫毛生产制造行业首位获国家级“高新技术企业”认证的企业,六个工厂分布在内蒙古、莱州、平度等地,700多人创造了过亿产值,日产量达7万盒。

“最细的睫毛直径仅0.05毫米,1根睫毛变6根 !”山东瑞格美科技集团有限公司销售总监崔正滨带记者参观了假睫毛生产制作过程。企业通过智能制造,自主研发设计自动化设备,特别是上卡机效率提升50%以上,攻关超细纤维、柔性涂胶等技术,生产了编织类产品,包括YY和三到六叶草等预制造型睫毛。

工作人员正在进行3D打印激光切割机器操作

“通过对比实验,发现机械化和自动化好处是使产品品质更加稳定,接下来,我们将通过继续开发机械臂、AI机器人等帮助提升园区高效作业。”崔正滨介绍,在人工智能与元宇宙应用的背景下,也计划打造睫毛产业AI应用场景,包括AI质检、智能排产,未来工厂、数字厂区等,进一步推动睫毛产业智能化生产。

从传统代工转向自主设计和自主品牌,在平度,很多睫毛企业已经研发专利产品并打入欧美高端市场。特别是借助电商平台,产品远销100多个国家和地区,外贸订单持续增长。

随后记者来到位于青岛平度市美妆新经济睫毛产业园的博秀睫毛,是一家集研发、设计、生产和品牌供应链为一体的综合型假睫毛源头工厂,拥有10万级标准化无尘车间和集睫毛编织机,不仅有全自动化设备生产车间,同时也保留着最原始的纯手工制作睫毛工艺生产车间。

记者看到,作为新建的智慧园区,青岛美妆在线新经济产业园提供5G覆盖、AI监控、跨境电商支持等数字化服务,助力企业转型升级。

“无尘车间,数字化车间、标准化车间,都是我们正在打造的。” 青岛博秀假睫毛工艺品有限公司总经理王海波告诉记者,工厂目前已申报并获得多项发明专利,且一直致力于睫毛的3D打印,四十人能做出1000万的产值,已经彻底颠覆以往的传统作坊形式。

车间内使用半自动化机器上卡

“睫毛产业不仅是带动平度当地老百姓致富,更多是带动很多地区同样在致富。”王海波介绍,由于平度睫毛从原材料到半成品在各环节均有分工,也带动了黑龙江、吉林、辽宁,包括陕甘宁地区的劳动力就业,而平度成了整个产业链的带动者。

“一台机器顶十几个人工,只需要设计出款式,导入程序,直接就可以操作打印了。”青岛博秀假睫毛工艺品有限公司工作人员王栋介绍,通过3D打印、激光切割等直接生成睫毛原材料,既节省了成本,又提升了人工效率。

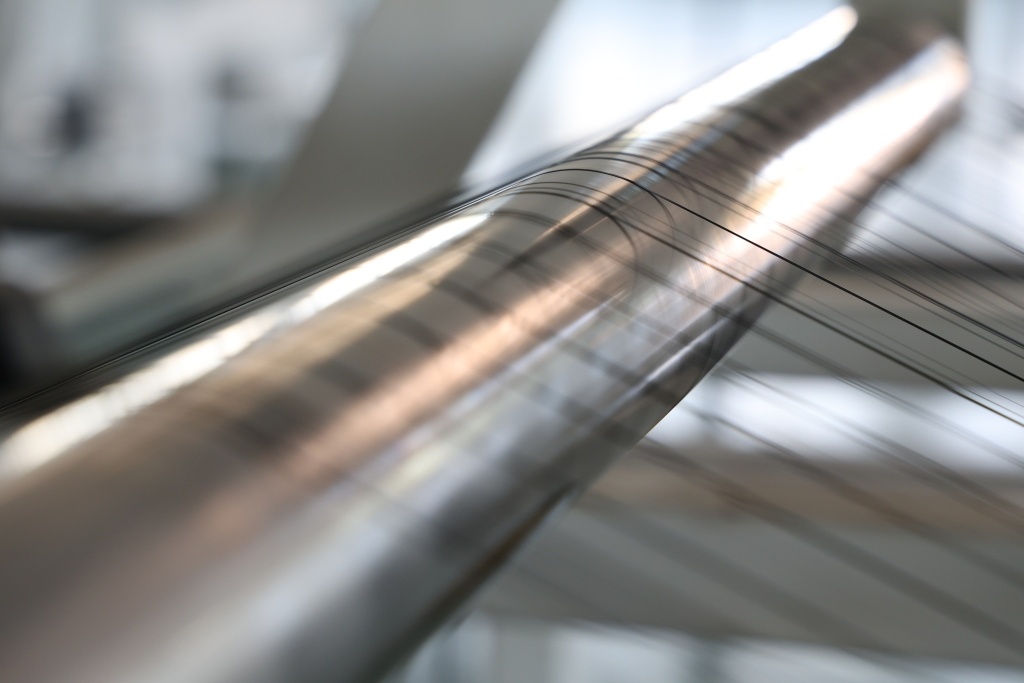

全自动化睫毛原材料拉丝车间

“以往需要通过人力进行拆毛、定型、抹胶、上台、包装等程序完成最后加工。”王栋告诉记者,此前传统睫毛加工点以个体户和小作坊为主,属于劳动密集型产业,而如今他一人可操控十几台机器同时进行。

推进四链融合自主品牌崛起

“我们在推进美睫产业创新链、产业链、供应链、资金链‘四链融合’”。平度市新城市科技发展有限公司总经理陈洪刚告诉记者,公司积极探索睫毛产业销售发展新路径,重磅打造了全球最大的美妆睫毛销售平台“数字化供应链平台”并在2024第28届CBE中国美容博览会上成功发布;公司以“中国睫毛之都·平度”生产基地优势为依托,利用平台引领、品牌升级、订单驱动、数字赋能质量提升等手段,积极推动“传统生产力”向“新质生产力”转变,赋能产业集群发展。

车间内使用半自动化机器上卡

“我们拥有佳妍堂、致彩、花冬雨、恋人传说等多个美睫品牌,致力于打造自主品牌出海。”陈洪刚介绍,在2025年5月的上海第29届CBE中国美容博览会上,平度正式启动中国美睫团体标准制定与溯源码示范区建设。目前,公司正携手国家标准体系权威机构,稳步推进这两项行业革新工作。即将落地的美睫团体标准,将全面覆盖产品质量、生产工艺、服务流程等核心环节。它不仅能为平度美睫企业打造规范的生产经营指南,助力攻克行业共性难题,更将为全国美睫产业确立质量新标杆,推动行业秩序全面升级。

展示的部分睫毛

“平度睫毛也将拥有数字身份证,全生命周期可追溯”。陈洪刚跟记者介绍,以“一物一码”为核心的质量溯源码示范区建设,将依托美睫数字化供应链平台,精心构建从原料采购到终端消费的全生命周期追溯体系,让“好睫毛・平度造”的品质承诺可感知、可验证、可信赖,成为中国美睫产业走向国际市场的“数字身份证”。未来,公司将持续发力,开辟出一条从“制造高地”迈向“标准高地”“品牌高地”的进阶之路。

车间内使用半自动化机器上卡

在平度新河美妆配套产业园内,记者看到偌大的生产车间,全部自动化,青岛睫发源化纤有限公司2名车间员工操作3条原材料“化纤拉丝”生产线,每天能产出一吨的假睫毛材料,而这一吨也只能占平度每天睫毛加工10%的份额。

“能想象这些白色的PPT塑料颗粒最终变成卷翘的假睫毛吗?”青岛睫发源化纤有限公司徐晓峰指着身后生产线的化纤丝告诉记者,企业一直在强化原材料自主生产,突破化纤拉丝等关键技术,减少对外材料依赖,提升睫毛原材料产业链稳定性,减少对进口材料的依赖,降低生产成本10%-15%。目前已在仁兆工业园完成第一条“拉丝”生产线的组装与调试生产,在此基础上还将继续在新河产业园增加两条 “化纤拉丝”生产线。

全自动化睫毛原材料拉丝车间

徐晓峰介绍,近年来他们主要聚焦睫毛原材料研发生产、半成品机械化生产、睫毛智能制造数字化车间建设三个关键环节,通过与浙江大学等高校合作研发新材料,如可降解睫毛和智能装备,持续提升睫毛智能制造水平,形成完整的睫毛产业链闭环。

而他们也在与科研机构合作,致力于研发可降解睫毛材料,诸如:开发植物纤维、生物基合成睫毛,适应国际市场对环保产品的需求,建立睫毛废料回收体系,探索再生材料再利用技术。

(半岛全媒体首席记者 钟迎雪 刘文)